Six Sigma DMAIC – Der 5-Phasen-Zyklus zur wirksamen Prozessverbesserung

DMAIC-Methode richtig anwenden

So erreichst Du mit Six Sigma echte Ergebnisse und stabile Prozesse

Was hinter Six Sigma DMAIC steckt und warum die Methode so wirkungsvoll ist

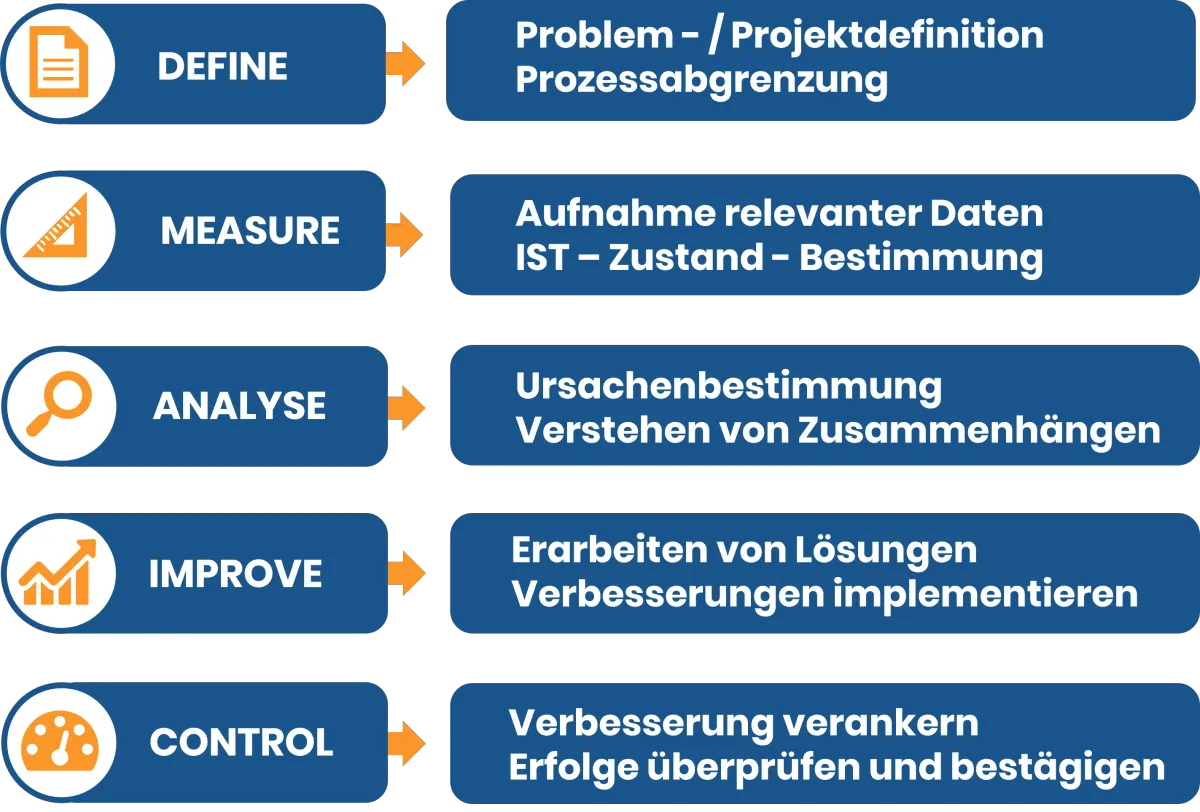

Six Sigma basiert auf einem strukturierten Vorgehen, dem DMAIC-Zyklus.

Dahinter verbergen sich die fünf Phasen: Define, Measure, Analyze, Improve und Control. Mit Six Sigma DMAIC werden Prozesse analysiert, wirksam und messbar verbessert sowie stabilisiert.

Dabei geht es nicht um komplizierte Theorie, sondern um eine praxisbewährte Methode, mit der Unternehmen weltweit Qualität steigern, Kosten senken und Abläufe effizienter machen.

Wenn Du Prozesse verbessern willst, sei es in der Produktion, im Service oder in der Verwaltung, dann liefert Dir Six Sigma DMAIC einen klaren Fahrplan. Und genau den schauen wir uns jetzt Schritt für Schritt an.

Warum funktioniert Six Sigma DMAIC so zuverlässig?

Viele Verbesserungsinitiativen scheitern, weil sie nicht systematisch genug vorgehen. Die DMAIC-Methode gibt Dir eine klare Struktur: Du verlierst Dich nicht in bloßen Vermutungen, sondern arbeitest datenbasiert und zielgerichtet.

So vermeidest Du hektischen Aktionismus und erzielst dauerhafte Ergebnisse, die messbar wirken.

Six Sigma DMAIC ist kein starres Konzept, sondern flexibel und praxisnah. Es lässt sich in den unterschiedlichsten Bereichen anwenden – in Produktion, Verwaltung, Service oder Dienstleistung.

Warum funktioniert der DMAIC-Ansatz in der Praxis so zuverlässig?

Define

In dieser Phase von Six Sigma DMAIC geht es darum, das Problem klar zu benennen. Projektziel, Prozessgrenzen und Kundenanforderungen werden präzise definiert. Dies schafft die nötige Orientierung für den weiteren Projektverlauf.

Measure

Hier werden Daten gesammelt, um den Ist-Zustand messbar zu machen. Ein zentraler Schritt im DMAIC-Zyklus, denn ohne verlässliche Zahlen kann keine fundierte Analyse erfolgen.

Analyse

Warum tritt das Problem auf? Die Analyse-Phase ist das Herzstück von Six Sigma DMAIC. Hier werden Ursachen identifiziert und Hypothesen statistisch geprüft, damit Maßnahmen später auch wirklich wirken.

Improve

In dieser Phase entwickelst Du Lösungen, mit denen sich die Ursachen dauerhaft beseitigen lassen. Mit kreativen Methoden und viel Praxisbezug erzielt DMAIC wirksame Verbesserung statt oberflächlichem Aktionismus.

Control

Wie bleiben die Ergebnisse stabil?

DMAIC endet mit dem Aufbau von Standards, Kontrollplänen und Kennzahlen, die sicherstellen, dass der Erfolg nicht nur kurzfristig ist, sondern dauerhaft bleibt.

Echte Ergebnisse mit der Methode erzielen – drei Praxisbeispiele aus der Anwendung

Lerne an drei echten Praxisbeispielen, wie Unternehmen mit Six Sigma DMAIC messbare Verbesserungen

in Qualität, Kosten und Durchlaufzeiten erzielt haben – durch strukturierte Analyse statt Bauchgefühl.

📉 Ausschuss reduzieren – Qualität steigern

Projektbeispiel:

Ein Hersteller von Metallbauteilen hatte über längere Zeit eine Ausschussquote von 8 %. Trotz technischer Optimierungen blieb die Fehlerquote auffällig hoch.

DMAIC in der Praxis:

Durch eine strukturierte Ursachen-analyse mit Ishikawa-Diagramm und einer DoE-Versuchsplanung wurden zwei Maschinenparameter identifiziert, die im Zusammenspiel zu Verformungen führten. Ohne datenbasierte Vorgehensweise wären diese Abhängigkeiten nicht erkannt worden.

Ergebnis:

Ausschussquote von 8 % auf 2 % gesenkt

Einsparung von rund 350.000 € pro Jahr

Höhere Liefertreue durch stabile Produktion

💰 Abläufe verschlanken – Kosten reduzieren

Projektbeispiel:

Ein Dienstleister im technischen Support kämpfte mit unnötig hohen Kosten durch Mehrfachbearbeitung und Rückfragen. Die Analyse mit DMAIC zeigte: Ein schlecht definierter Eingangsprozess war die Hauptursache für unnötige Rückläufer.

DMAIC in der Praxis:

Durch präzise Definition der Anforder-ungen und gezielte Schulung der Erstbearbeiter wurde die Fehlerquote beim ersten Bearbeitungsschritt drastisch reduziert. Zusätzlich ermöglichte ein neu eingeführtes Ticketsystem eine bessere Transparenz über Prozessengpässe.

Ergebnis:

Signifikante Reduktion der Rückläufer um 60 %

Einsparung von ca. 95.000 € pro Jahr

Mehr Zeit für wertschöpfende Tätigkeiten

⏳ Prozesse beschleunigen – Wartezeiten reduzieren

Projektbeispiel:

Ein Finanzdienstleister hatte im Kundenservice eine Bearbeitungszeit von durchschnittlich 9 Tagen. Kunden beschwerten sich regelmäßig über die lange Reaktionszeit.

DMAIC in der Praxis:

Mit Hilfe eines detaillierten Prozess-Mappings und einer Time-Study wurden unnötige Schleifen und überflüssige Freigabestufen identifiziert. Durch gezielte Maßnahmen, z. B. klare Zuständigkeiten und parallele Abläufe, konnte der Prozess gestrafft werden. Ohne strukturierte Analyse wären die Engpässe kaum sichtbar gewesen.

Ergebnis:

Bearbeitungszeit von 9 auf 3 Tage gesenkt

Deutlich höhere Kundenzufriedenheit

Kapazitäten für zusätzliches Anfragevolumen frei geworden

Du willst noch tiefer einsteigen?

Zu den 10 wichtigsten Werkzeuge aus dem DMAIC-Zyklus – verständlich erklärt.

Ist Six Sigma auch für Dich geeignet?

Six Sigma ist keine abstrakte Theorie für Großkonzerne – sondern ein praxisnaher Ansatz, der in Unternehmen jeder Größe Wirkung entfaltet. Ob Du Prozesse führst, optimierst oder einfach verstehen willst, wie man Probleme systematisch löst. Mit Six Sigma DMAIC bekommst Du die passende Methode und effektive Werkzeuge an die Hand.

Fach- und Führungskräfte, die Prozesse analysieren und verbessern wollen

Projektleiter, Lean-Experten und KVP-Verantwortliche

Ingenieure, Qualitätsmanager und Prozessmanager

Nachwuchskräfte mit Interesse an datenbasierter Problemlösung

Berater, Trainer und Coaches, die strukturierte Methoden einsetzen möchten

Du hast bereits einen Prozess im Kopf, den Du verbessern möchtest?

Dann entdecke im Six Sigma Campus, wie Du

Six Sigma DMAIC konkret anwendest – Schritt für Schritt erklärt im kostenfreien Webinar.

Du willst gleich tiefer einsteigen?

Dann finde heraus, welches Seminar zu Deinem Erfahrungsstand passt – vom Yellow Belt über den Green Belt bis hin zur zertifizierten Black Belt Qualifikation.

Wichtige Werkzeuge im DMAIC-Zyklus – verständlich erklärt

Was Du über die zentralen Tools von Six Sigma wissen solltest:

Im DMAIC-Zyklus kommen bewährte Werkzeuge zum Einsatz, um Prozesse gezielt zu analysieren, zu bewerten und nachhaltig zu verbessern. Hier findest Du zehn zentrale Tools, die Dir helfen,

Ursachen aufzudecken und die richtigen Entscheidungen zu treffen.

1. SIPOC-Diagramm

(Supplier – Input – Process – Output – Customer)

Ein einfaches, aber wirkungsvolles Tool, um den betrachteten Prozess grob zu beschreiben. SIPOC hilft, die Prozessgrenzen und den Fokus (Scope) zu definieren – und stellt sicher, dass alle Beteiligten ein gemeinsames

Verständnis haben.

2. Projektauftrag

Das zentrale Dokument im Define-Abschnitt. Hier werden Ziele, Kundennutzen, monetäre Bewertung und zeitliche Planung des Projekts verbindlich festgehalten. Eine solide Basis für den gesamten DMAIC-Zyklus.

3. Voice of the Customer (VoC)

Die systematische Erfassung der Kundenwünsche – intern oder extern. Diese Erwartungen bilden die Zielgrößen im Projekt, insbesondere in Bezug auf Qualität, Kosten und Lieferfähigkeit (QKL).

4. Prozessfähigkeitsanalyse (Cp, Cpk)

Zeigt, wie stabil ein Prozess ist – und wie gut er im Verhältnis zu vorgegebenen Toleranzen arbeitet. Entscheidend ist dabei die Nähe zur Kundenvorgabe oder zur Zielvorgabe der Entwicklung.

5. Messsystemanalyse (MSA)

Prüft, ob ein Messsystem in Bezug zur Prozessstreuung zuverlässig arbeitet. Nur mit validen Messdaten lässt sich beurteilen, ob ein Prozess innerhalb der definierten Toleranzen liegt.

6. Ishikawa-Diagramm

Auch als Fischgrätendiagramm bekannt. Gliedert potenzielle Ursachen für ein Problem in Kategorien wie Mensch, Maschine, Methode, Material – ergänzt um Mitwelt und Management. Ein klassisches Werkzeug in der Analyse-Phase.

7. Datenanalyse & Statistische Tests

Mit statistischen Methoden werden Hypothesen überprüft und Vermutungen mit Fakten belegt. So lassen sich Zusammenhänge erkennen, die ohne Datenanalyse im Verborgenen geblieben wären.

8. DoE – Design of Experiments

Mit Hilfe geplanter Versuchsreihen kannst Du systematisch herausfinden, welche Faktoren wirklich Einfluss haben – und wo der optimale Arbeitspunkt im Prozess liegt.

9. Prozess-FMEA

Bewertung möglicher Risiken in Prozessen. Neben der Priorisierung der Risiken werden konkrete Maßnahmen definiert, um das Auftreten zu verringern oder die Entdeckung von Fehlerursachen zu erleichtern.

10. SPC – Statistical Process Control

Statistische Prozessregelung mit Hilfe von Regelkarten. Frühwarnsysteme, die Abweichungen erkennen – noch bevor schlechte Qualität produziert wird.

Warum scheitert Six Sigma manchmal und wie Du es besser machst

Viele Unternehmen setzen Six Sigma DMAIC ein – aber nicht alle erzielen nachhaltige Ergebnisse.

Diese vier typischen Fehler solltest Du kennen und vermeiden:

🧭 Unklarer Projektfokus – zu viel auf einmal

Problem:

Es wird versucht, mit einem Projekt „den Ozean zum Kochen zu bringen“ – aber bewilligt wird nur Budget für einen Tauchsieder. Das Projekt ist überladen oder schlecht abgegrenzt.

Besser so:

Ein klar definierter Projektfokus mit messbarem Ziel, Nutzen und Prozessgrenzen ist entscheidend. Der Projektauftrag legt die Basis, das SIPOC-Diagramm schafft ein gemeinsames Verständnis über Scope und Inhalte.

🔬 Daten ohne Aussagekraft – falsche Schlüsse

Problem:

Obwohl Six Sigma eingesetzt wird, fehlt es an belastbaren Daten. Es wird keine Messsystemanalyse (MSA) durchgeführt, Störgrößen bleiben unentdeckt oder es wird zu früh auf Trial & Error gesetzt. So entstehen verzerrte Aussagen.

Besser so:

Sorge für eine verlässliche Datenbasis. Eine MSA ist nicht immer zwingend erforderlich, doch gerade bei Messunsicherheiten liefert sie entscheidende Hinweise. Plane die Datenerhebung sorgfältig und achte auf potenzielle Einflussgrößen. Nur so lassen sich echte Zusammenhänge erkennen.

📊 Lösungen ohne gesicherte Ursache – verpuffte Wirkung

Problem:

Es werden Maßnahmen umgesetzt, obwohl die wahre Ursache nicht bekannt ist. Ein einfaches Ishikawa-Diagramm reicht in komplexen Fällen oft nicht aus.

Besser so:

Nutze eine systematische Ursachensuche, die der Situation angepasst ist. Vom 5-Why über Korrelationsanalysen bis zur multivariaten Statistik gibt es viele Werkzeuge, um die wirklichen Einflussfaktoren zu identifizieren. Erst wenn die Ursache belegt ist, beginnt die Improve-Phase.

🛠 Verbesserung verblasst – weil sie nicht gesichert ist

Problem:

Nach kurzer Zeit schleichen sich alte Muster wieder ein. Der neue Prozess wird nicht überwacht oder gefestigt und die nachhaltige Wirkung geht verloren.

Besser so:

Sichere die Verbesserung durch klare Standards, geregelte Verantwortlichkeiten und regelmäßige Reviews. Entscheidend ist, dass die neuen Abläufe im Alltag verankert und konsequent eingehalten werden . Nur dann bleibt der Erfolg bestehen und Six Sigma DMAIC entfaltet die volle Wirkung.

Starte jetzt Deine Reise mit Six Sigma DMAIC

Ob Du ein konkretes Projekt im Kopf hast oder Dich erst mal informieren willst.

Im Six Sigma Campus findest Du alles, um direkt loszulegen – vom kostenlosen Webinar bis zur Seminarübersicht.

Six Sigma Beratung & Schulungen für Produktion, Dienstleistung und Verwaltung – vom Yellow bis Black Belt, praxisnah und wirkungsvoll.

Q-Consulting Ulrich Paar

Angebote & Informationen

© 2026 Q-Consulting Ulrich Paar | Alle Rechte vorbehalten.